Эксплуатация ГЭС Кампос Новос установленной мощностью 880 МВт в Санта Катарине (Бразилия) началась в январе 2007 г. В настоящем материале рассматриваются вопросы проектирования и строительства каменно-набросной плотины с железобетонным экраном (CFRD) высотой 202 м, включая сложности с протечками, появившиеся в ходе первоначального наполнения чаши водохранилища. Данные, полученные от КИА, позволили своевременно произвести изучение проблемы и выполнить необходимые ремонтные работы в части восстановления железобетонного экрана.

Гидроузел Кампос Новос расположен на реке Каноас в штате Санта Катарина, в южной Бразилии. Работы над проектом начались в августе 2001 г., а коммерческая эксплуатация станции мощностью 880 МВт началась в январе 2007 г. ENERCAN (Campos Novos Energia) приобрело концессионные права на эксплуатацию станции на основе EPC (системы строительства «под ключ»). Camargo Correa, лидер Консорциума, ответственно за строительные и монтажные работы. GE Hydro-Inepar отвечает за поставку оборудования. Engevix выполнило проект и ответственно за рабочую документацию по плотине, пропуску строительных расходов, зданию ГЭС, ОРУ и ЛЭП. CNEC ответственно за рабочую документацию по водосбросу, водоприёмнику и напорным тоннелям ГЭС.

В состав гидроузла входит: каменно-набросная плотина с железобетонным экраном (CFRD) длиной 540 м и максимальной высотой 202 м, водосброс, спроектированный на пропуск расхода, равного 18 300 м3/с, и оборудованный четырьмя затворами 17,4×20 м, здание ГЭС с тремя гидроагрегатами по 293 МВт.

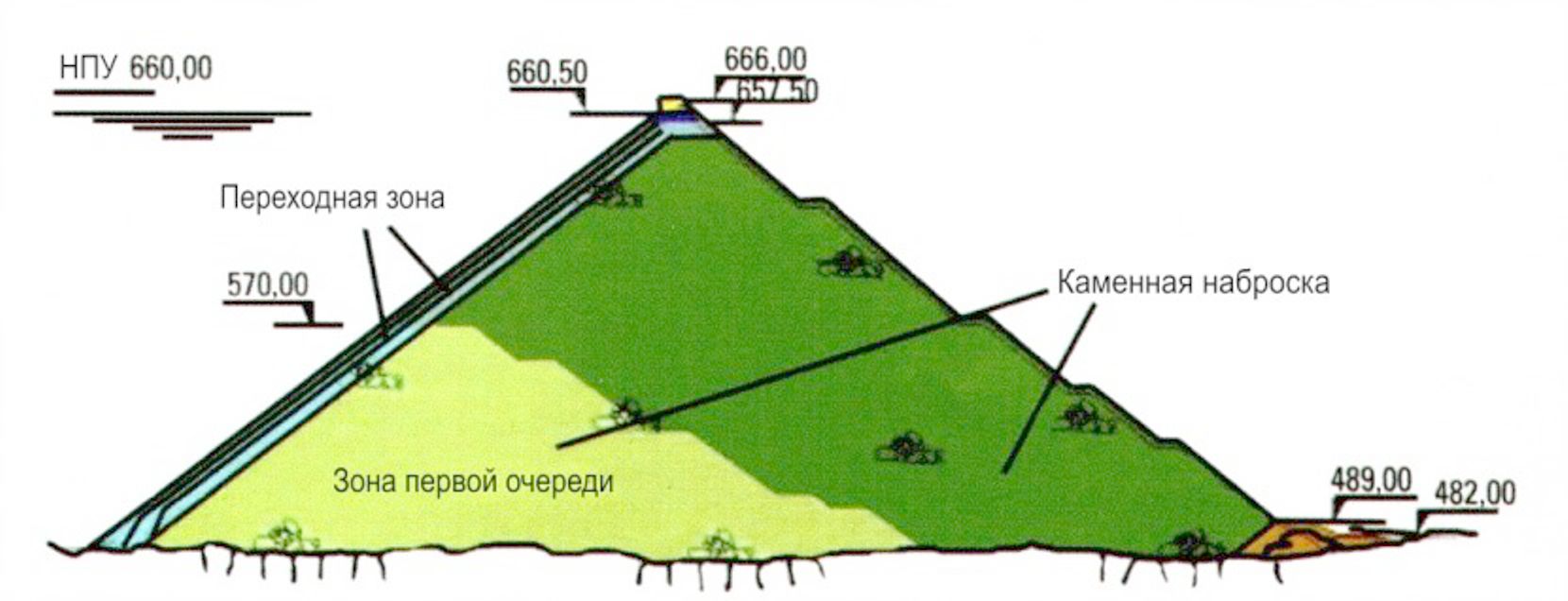

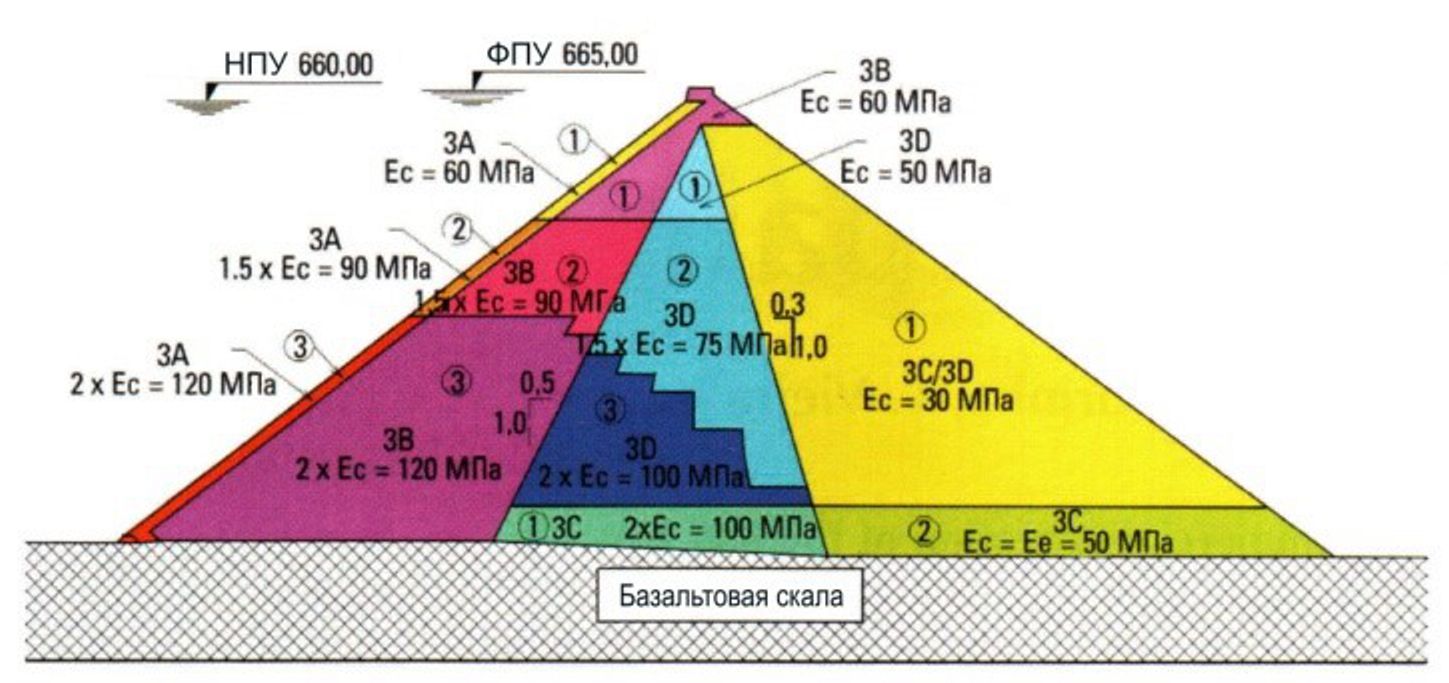

Плотина, расположенная в очень узкой долине, имеет соотношение длины по гребню к высоте, равное 2,92, с примыканиями, имеющими уклон в среднем около 45°. Полный объём тела плотины, выполненного из материала, полученного из выемки в базальтовой скале, равен примерно 12 млн. м3. Он уложен и уплотнён на крепком скальном основании. Верховой и низовой откосы имеют уклоны 1:1,3 и 1:1,4 соответственно. Зоны плотины 2A и 2B уложены слоями толщиной 0,5 м. Зоны 3B и 3D верховой и центральной зон были уложены слоями толщиной в 1,0 м и увлажнены при укладке в соотношении 200 л/м3. Зоны 3C и 3D в низовой зоне плотины уложены слоями по 1,6 м, но без увлажнения.

Средний коэффициент пористости зон верховой призмы равнялся 0,22, а средняя плотность 2,14 т/м3. Опыты на одноосное сжатие показали, что сопротивление материала каменной наброски превышало 75 МПа. Низовая треть сечения плотины показала среднюю плотность 2,02 т/м3.

Для защиты переходной зоны, а также для точного регулирования процесса бетонирования верховой грани, была предусмотрена установка бордюров, имевших вместе с переходными зонами среднее содержание цемента, равное 50 кг/м3.

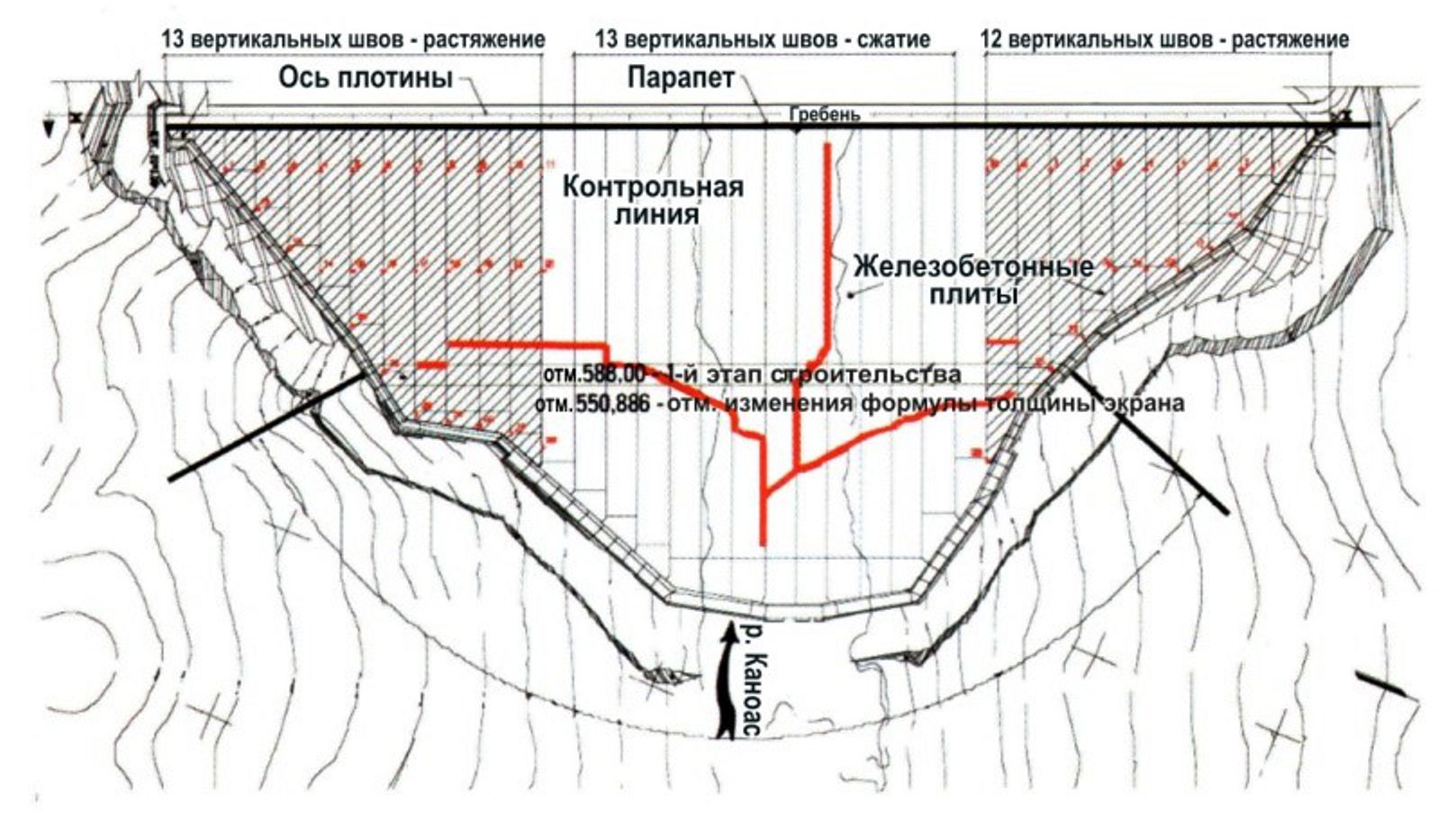

Каменно-набросная плотина была выполнена в три этапа, а железобетонный экран — в два этапа бетонирования, как показано на рисунке 1. Средняя интенсивность укладки каменной наброски составила 700 000 м3/мес., а средняя скорость бетонирования 16‑метровых плит экрана — 2,9 м/ч.

Рисунок 1 — Этапы строительства плотины CFRD

Плиты железобетонного экрана шириной 16 м имеют общую площадь порядка 105 000 м2 при толщине, меняющейся в пределах от 0,3 до 1,0 м в соответствии со следующими выражениями:

– толщина (м) = 0,30 + 0,0020 H (м), H < 100 м (от отм. 660,50 м до отм. 568,50 м)

– толщина (м) = 0,0050 H (м), H > 100 м (от отм. 568,50 м до дна)

где H — глубина от отм. 660,50 м до насматриваемой точки.

Для первых 20 м плит железобетонного экрана выше упорной плиты было применено двойное армирование с содержанием арматуры 0,5% в обоих направлениях. В этой зоне было предусмотрено армирование двух граней экрана, верхней и нижней, с 60% в верхней грани и 40% — в нижней. На остальной площади было применено армирование центральной зоны сечения с содержанием арматуры 0,3% в горизонтальном направлении и 0,4% — в вертикальном.

Все вертикальные швы защищены медными уплотнениями в основании плит. В растянутой зоне, радом с опиранием, швы покрыты слоем мастики (ПВХ).

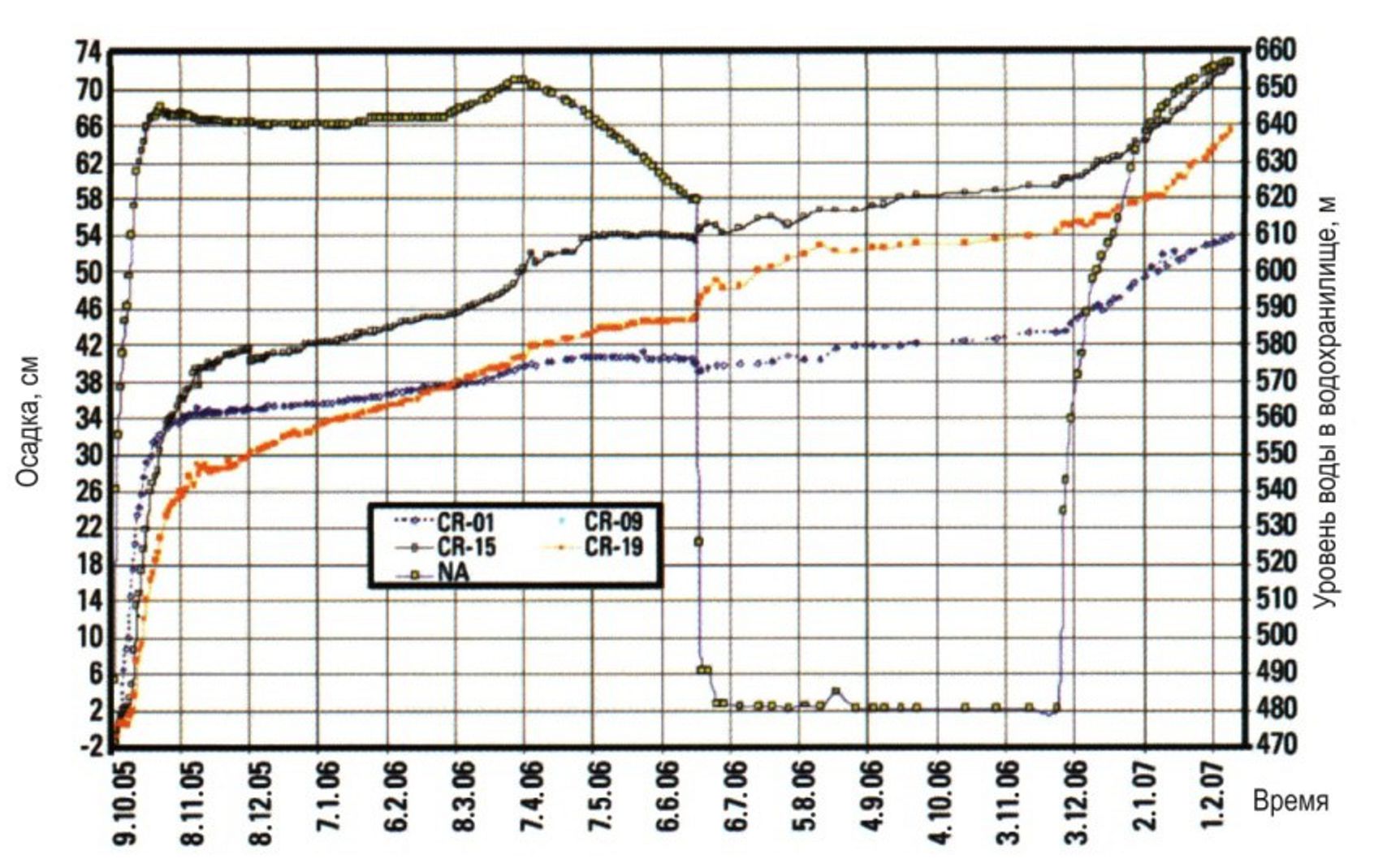

Проект КИА для плотины предусматривал установку 28 осадочных ячеек и четырех осадочных магнитных измерительных приборов для определения модулей деформации плотины.

Для определения деформаций экрана в плитах центральной и правобережной его зон были установлены электрические датчики отметки. В швы контакта плит между собой и с опорной плитой были установлены трехосевые щелемеры. На гребне плотины и низовом откосе были размещены поверхностные марки.

К концу строительного периода средние значения модулей деформации были:

– верховая зона плотины: E = 60 МПа,

– центральная зона плотины: E = 50 МПа,

– низовая зона плотины: E = 50 МПа.

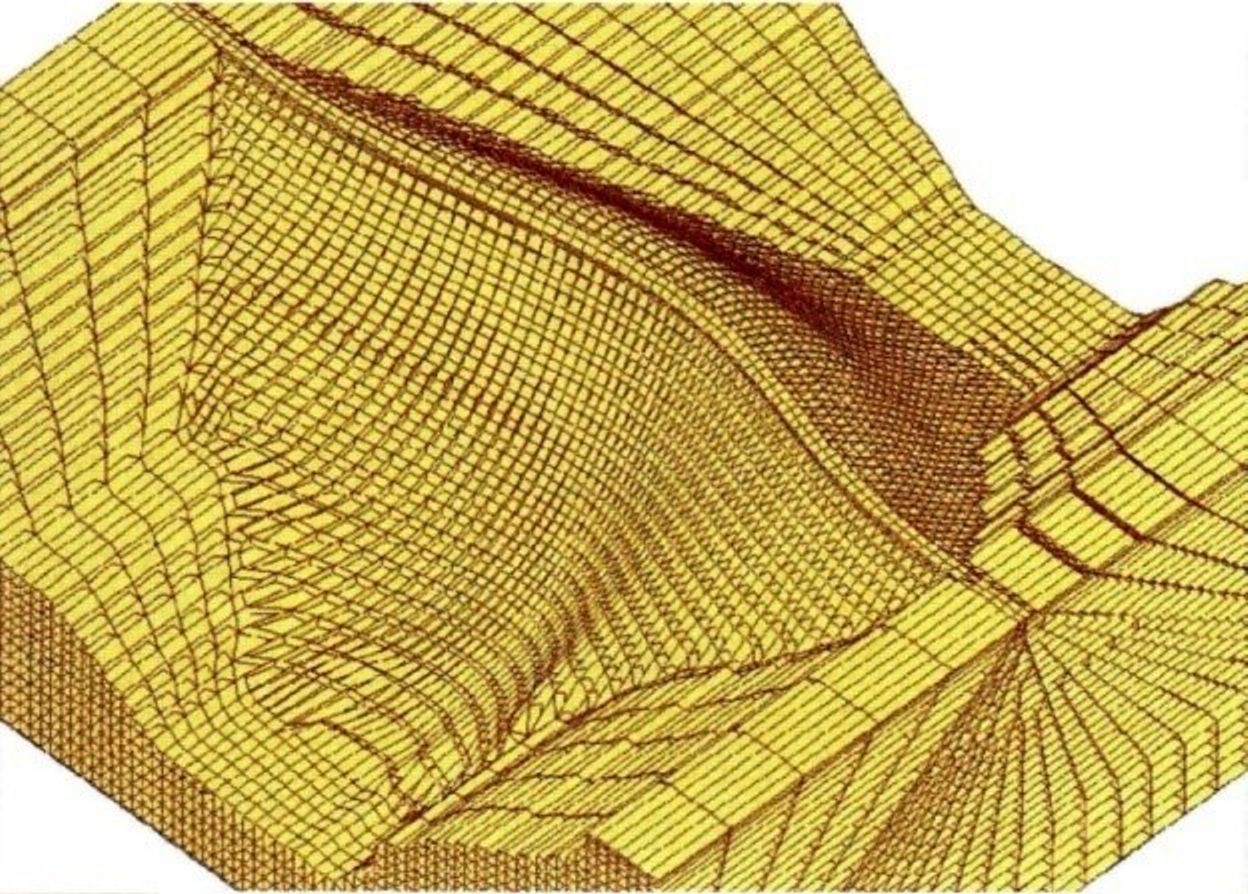

С целью прогноза деформаций каменно-набросной плотины и ее экрана перед первым наполнением водохранилища были произведены расчеты на основе конечно-элементных трехмерных моделей.

На рисунке 2 показаны деформации каменно-набросной плотины, полученные с использованием программы SAP‑2000, с учетом модулей деформации по состоянию на период наполнения водохранилища, как показано на рисунке 3.

Рисунок 2 — Трехмерная конечно-элементная модель: деформации после наполнения водохранилища

Рисунок 3 — Модули деформации плотины в период наполнения водохранилища

Наполнение водохранилища началось 10 октября 2005 г., и достигло 93% своего полного объёма когда уровень воды достиг отм. 653 м, что на 7 м ниже НПУ.

Максимальная величина фильтрации через тело плотины, зарегистрированная расходомером нижнего бьефа, достигала 14 000 л/с, что может быть признано допустимым ввиду размеров плотины и наполнения водохранилища, а также в сравнении с другими подобными плотинами, находящимися в эксплуатации по всему миру.

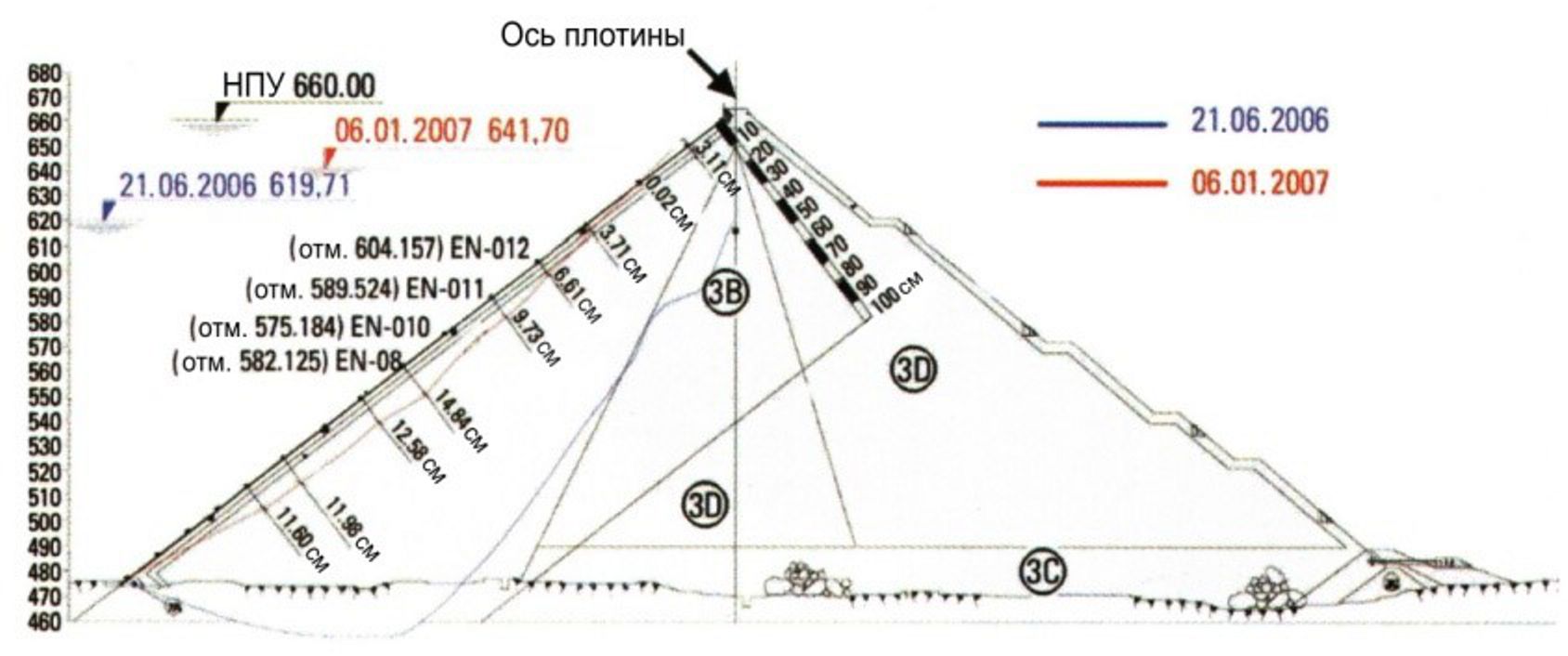

В период наполнения водохранилища контрольно-измерительная аппаратура, установленная в теле плотины, показала, что деформации каменной наброски сохраняются в пределах ожидаемых значений. Поверхностные марки, установленные на гребне, зафиксировали максимальную осадку, равную 40 см, и горизонтальные деформации в направлении от береговых примыканий к центру долины с максимальным значением около 14 см (в обоих направлениях). Данная тенденция перемещений, несмотря на свою малую величину, прямо влияет на поведение экрана с тех пор, как между его плитами не осталось пространства для поглощения данных деформаций.

Максимальные перемещения железобетонной плиты L‑17, расположенной в русловой секции, составляли 86 см на одну треть высоты плотины, и примерно 33 см около гребня.

Трещины обычно появляются в плитах экрана данного типа плотин из-за местных деформаций каменной наброски, подвергающейся воздействию напора наполняющегося водохранилища. Факторы, такие как литология материала, формирующего тело плотины, гранулометрический состав, распределение фракций различного размера, степень уплотнения, временные периоды между этапами строительства, форма долины и неоднородность основания дают различные реакции плотины на наполнение водохранилища. Все это делает сложным точное прогнозирование величин и пространственного распределения конечных деформаций.

Такие подводные трещины, встречающиеся в плитах каменно-набросных плотин с железобетонными экранами, независимо от причин их возникновения обычно обрабатываются изоляционным материалом (глина-ил).

При наполнении водохранилища Кампос Новос, когда уровень воды достиг отм. 642 м, что составляет около 90% от максимального, в вдоль сжатых швов плит экрана 16 и 17 были зарегистрированы трещины. Подводные исследования, проведенные с помощью водолазов и автоматических устройств, показали, что данные трещины достигли глубины более 100 м. Были произведены работы по ремонту железобетона и швов над водой, после чего под водой началась укладка глинистого материала для изоляции швов и поврежденного железобетона плит. Данная первоначальная укладка снизила фильтрацию с 1400 л/с до примерно 800 л/с.

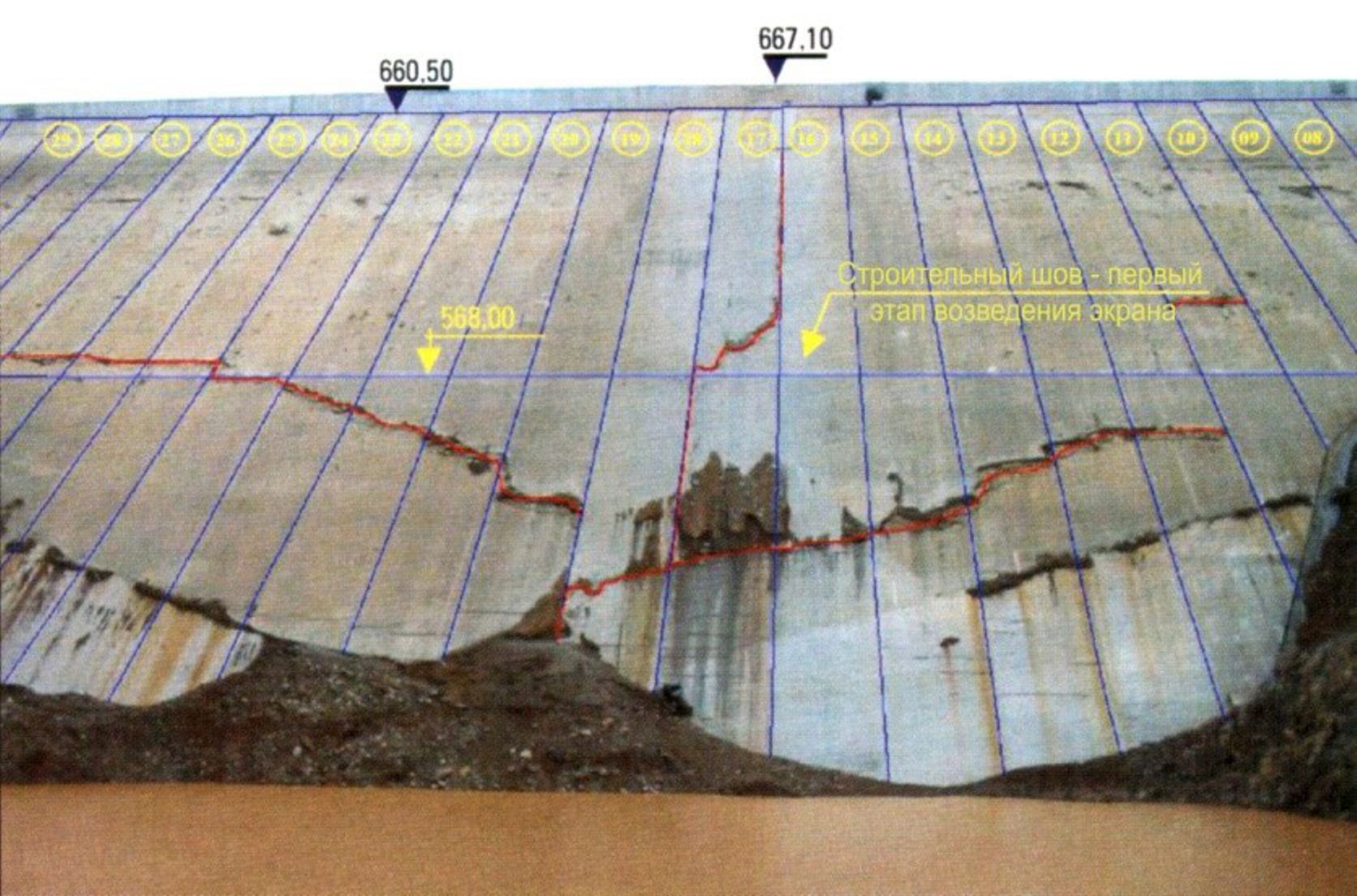

Полное опорожнение водохранилища, произведенное с помощью открытия строительного туннеля позволило произвести анализ конфигурации трещин, как показано на рисунках 4 и 5. Трещинообразование, имевшее место в сжатой зоне, имело характер расползания во все стороны, вызванный чрезмерным сжатием плит экрана в поперечном и продольном направлениях. Подобное явление также имело место на плотинах Barra Grande в Бразилии, Mohale в Южной Африке и TSQ‑1 в Китае.

Рисунок 4 — Схема расположения трещин в плитах экрана

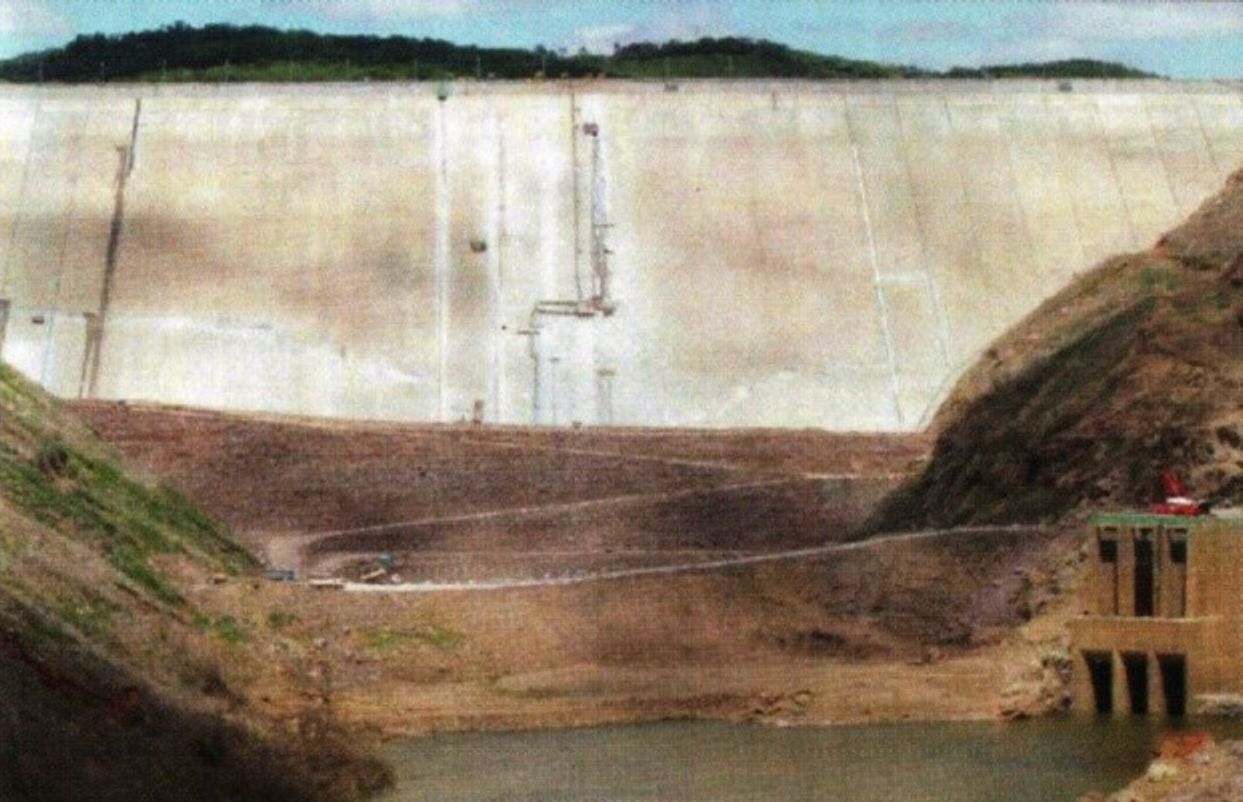

Рисунок 5 — Общий вид плит после опорожнения водохранилища

Рисунок 6 — Общий вид плит экрана и насыпи после ремонтных работ

Было выполнено обследование всех трещин и щелей с оценкой относительных перемещений по направлению вдоль плит экрана и в перпендикулярном им направлении. Растрескавшийся и разрушенный бетон был удален. Затем было произведено полное восстановление плит и поврежденных швов с заменой поврежденной арматуры и бетона.

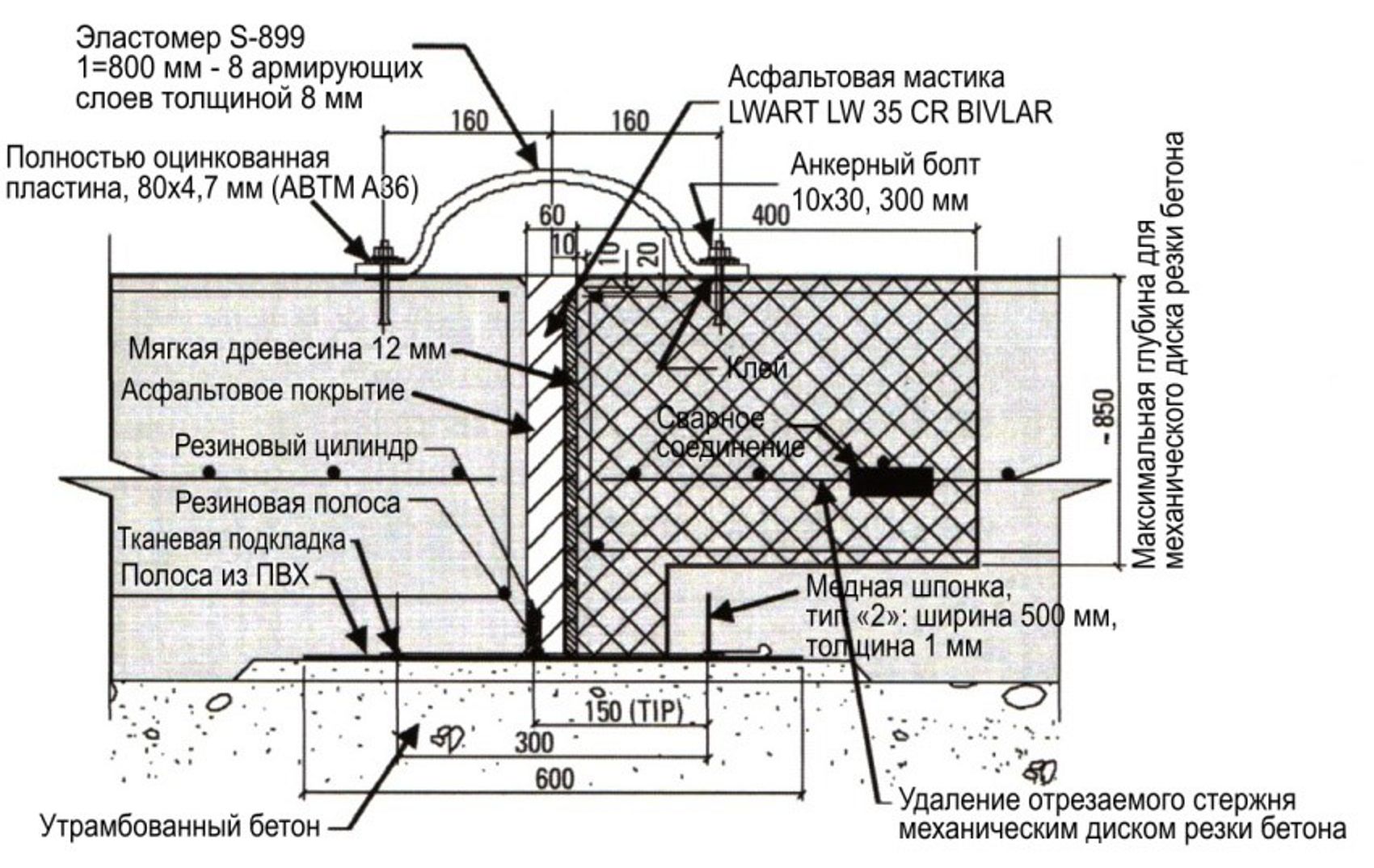

Не смотря на то, что плотина уже находилась какое-то время под почти полностью наполненным водохранилищем, и, следовательно, основная часть деформаций уже произошла, было решено вставить в центральной сжатой зоне экрана четыре открытых горизонтальных шва и, таким образом, избежать возникновения высоких напряжений. Строительные швы в бетоне плит с 16 по 20 были прорезаны с зазором в 5 см, заполнены мастикой и покрыты эластомером EPDM, как показано на рисунке 7.

Рисунок 7 — Узел открытого сжатого шва

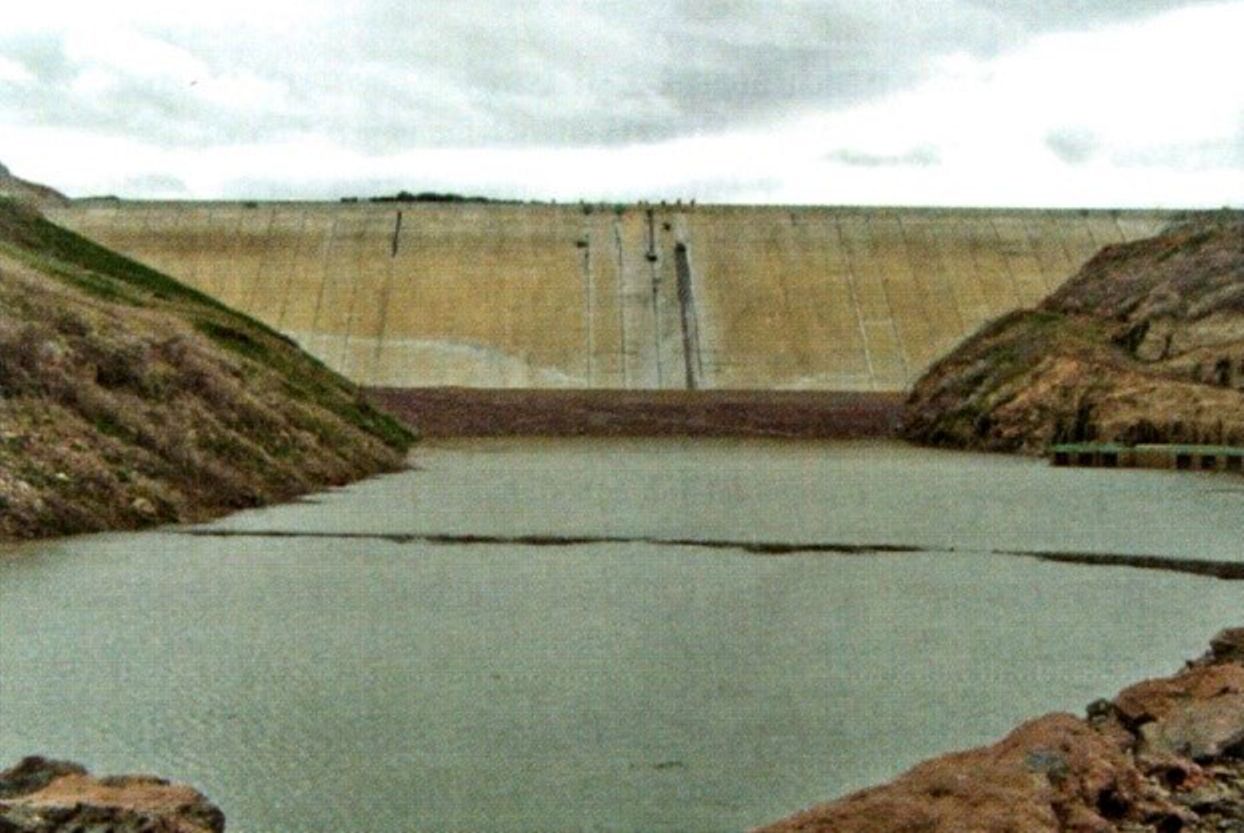

Для обеспечения второй линии защиты наиболее сжатой центральной зоны, выше отм. 545 м, что соответствует примерно 40% высоты плотины, поверх плит экрана был уложен водонепроницаемый материал. Рисунки 6 и 8 демонстрируют реконструированный экран и выполненную земляную насыпь, перед перекрытием реки и во время повторного наполнения водохранилища.

Рисунок 8 — Общий вид плит экрана и насыпи во время повторного наполнения водохранилища

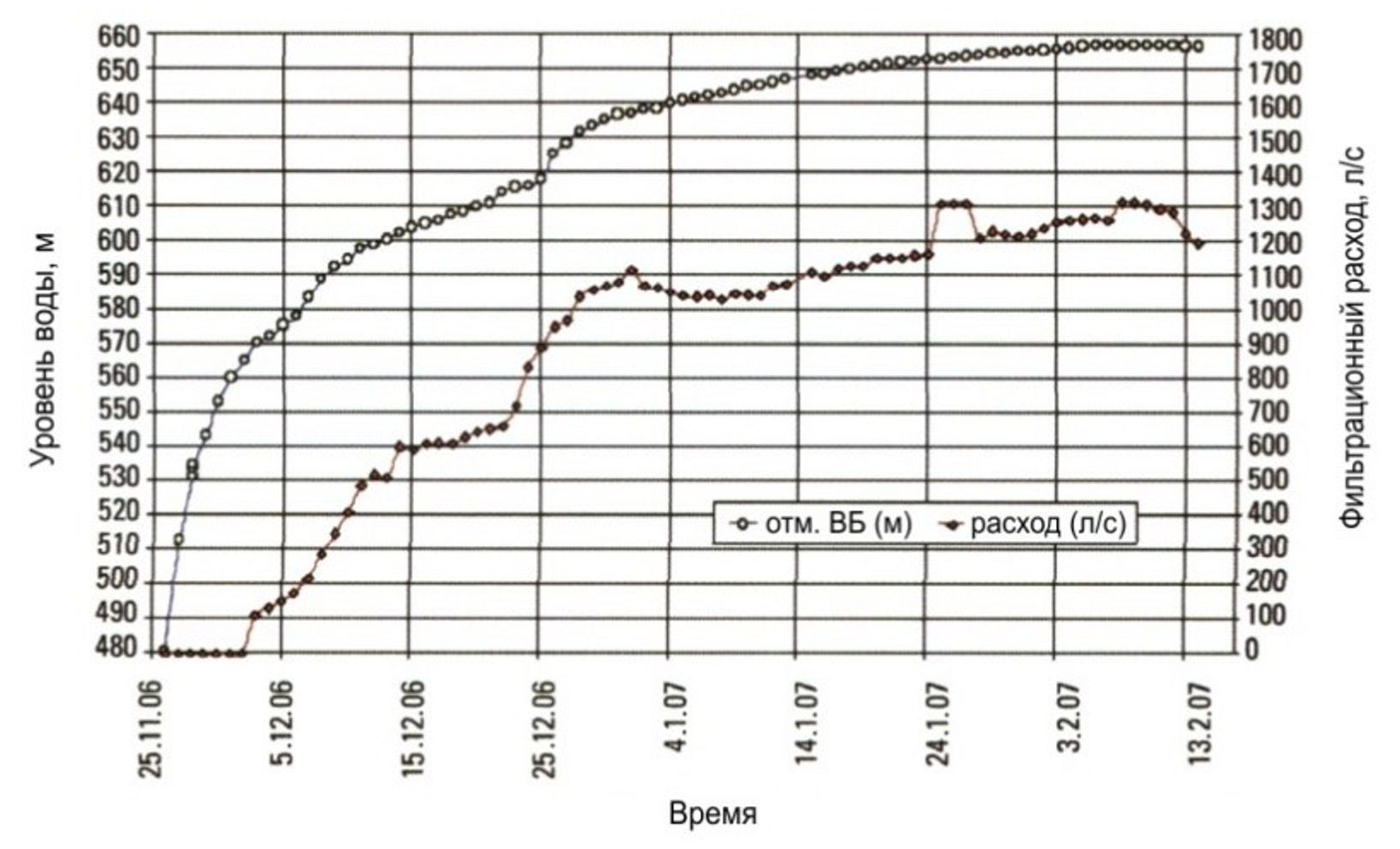

26 ноября 2006 г. при уровне воды 480,17 м было произведено перекрытие строительного туннеля №1 для повторного наполнения водохранилища гидроузла Кампос Новос. К 24 января 2007 г. уровень воды достиг отм. 652 м, что составляет 95% от максимального (660 м).

Вплоть до настоящего момента при примерно 90%-ном наполнении водохранилища расходомеры CFRD-плотины фиксировали фильтрационный расход, равный 1157 л/с. Данный расход характеризовался постепенным ростом в соответствии с подъемом уровня воды в верхнем бьефе, как показано на рисунке 9. Скорее всего фильтрация происходит по вертикальным швам, оставленным открытыми для восприятия перемещений от напряжений сжатия. При завершении наполнения появилась тенденция к закрытию этих швов, и ожидается, что фильтрационный расход будет падать. В случае, если это снижение не достигнет величины 1000 л/с, швы будут заделаны глинистым материалом.

Рисунок 9 — График повторного наполнения и фильтрационного расхода

Четыре открытых вертикальных шва ниже верха дополнительной насыпи показали ожидаемую тенденцию закрытия; КИА, установленная в швах, зафиксировала закрытие в нижней части до 6,6 мм, и в верхней — до 9,8 мм.

КИА, установленная в теле плотины и железобетонном экране, показала невысокие значения деформаций (рисунки 10 и 11), что подтверждает меньшую деформируемость сооружения при повторном наполнении водохранилища.

Рисунок 10 — Деформации экрана в течение первичного и повторного наполнений водохранилища

Рисунок 11 — Вертикальные перемещения плотины в верховой секции

Проектирование данного гидроузла с каменно-набросной плотиной с железобетонным экраном, отображающее современные представления в мировом плотиностроении, соответствовало всем принятым международным требованиям и критериям, и было проверено признанной на международном уровне компанией Board of Independent Consultants, а также консультантами из IADB, страховыми компаниями и акционерами.

Анализ инструментальных данных подтвердил, что плотина полностью безопасна, как и при первом наполнении, и имеет фильтрационные расходы, вполне соответствующие размерам сооружения. Поведение плотины остается в обычных пределах, наблюдаемых и для других подобных плотин с железобетонными экранами.

АВТОРЫ

Джозе Антунес Сорбино — в 1974 г. окончил University of Paraná (Бразилия) по специальности инженер-гидротехник. В 1978 г. закончил аспирантуру по гидротехническому проектированию в International Institute for Hydraulic and Environmental Engineering (г. Делфт, Голландия). Имеет более чем 30-летний опыт по проектированию гидроузлов в Бразилии и других странах, работая в качестве инженера-гидротехника, главного инженера проекта и технического консультанта. С 1996 г. является вице-президентом Engevix по энергетике и водным ресурсам.

Лаилтон Виейра Хавьер — инженер-строитель, окончил Federal University of Paraná (Бразилия), получил в FGV São Paulo степень магистра делового администрирования (MBA) по управлению проектами. Имеет более чем 30-летний опыт проектирования гидроэнергетических объектов, работая в качестве инженера-гидротехника и главного инженера проекта. Принимал участие в нескольких крупных проектах, таких как Salto Caxias (1240 МВт), Ita (1450 МВт), Dona Francisca (125 МВт), Itapebi (450 МВт), Quebra Queixo (120 МВт), Barra Grande (690 МВт) и Кампос Новос (880 МВт). В настоящий момент является региональным директором Engevix Engenharia SA и главным инженером проекта ГЭС Кампос Новос.

Сильвано Албертони — в 1977 г. закончил курс по специальности инженера-строителя в University of Rio de Janeiro, COPPE, а в 1982 г. стал магистром по механике грунтов. Имеет более чем 29-летний опыт проектирования и строительства гидроэлектростанций и управления проектами. Принимал участие в нескольких крупных проектах, таких как Xingo (5000 МВт), Ita (1450 МВт), Dona Francisca (125 МВт), Itapebi (450 МВт), Quebra Queixo (120 МВт), Barra Grande (690 МВт) и Кампос Новос (880 МВт). В настоящее время является директором и главным инженером Engevix Engenharia SA.

Карлос Корреа — в 1975 г. закончил курс по специальности инженера-строителя в University of Barratos (Бразилия) и с 1986 г. был главным инженером-строителем Engevix Engenharia. Принимал участие в нескольких крупных проектах гидроэнергетики Бразилии, таких как Itaipu (12 600 МВт) и Ita (1450 МВт).

Рафаэль Перейра — в 1998 г. закончил курс по специальности инженера-строителя University of Santa Catarina (Бразилия). Инженер-геолог, специалист по контрольно-измерительной аппаратуре плотин, работал над проектами гидроузлов Itapebi, Dona Francisca, Quebra Queixo, Barra Grande, и Кампос Новос.