ВВЕДЕНИЕ

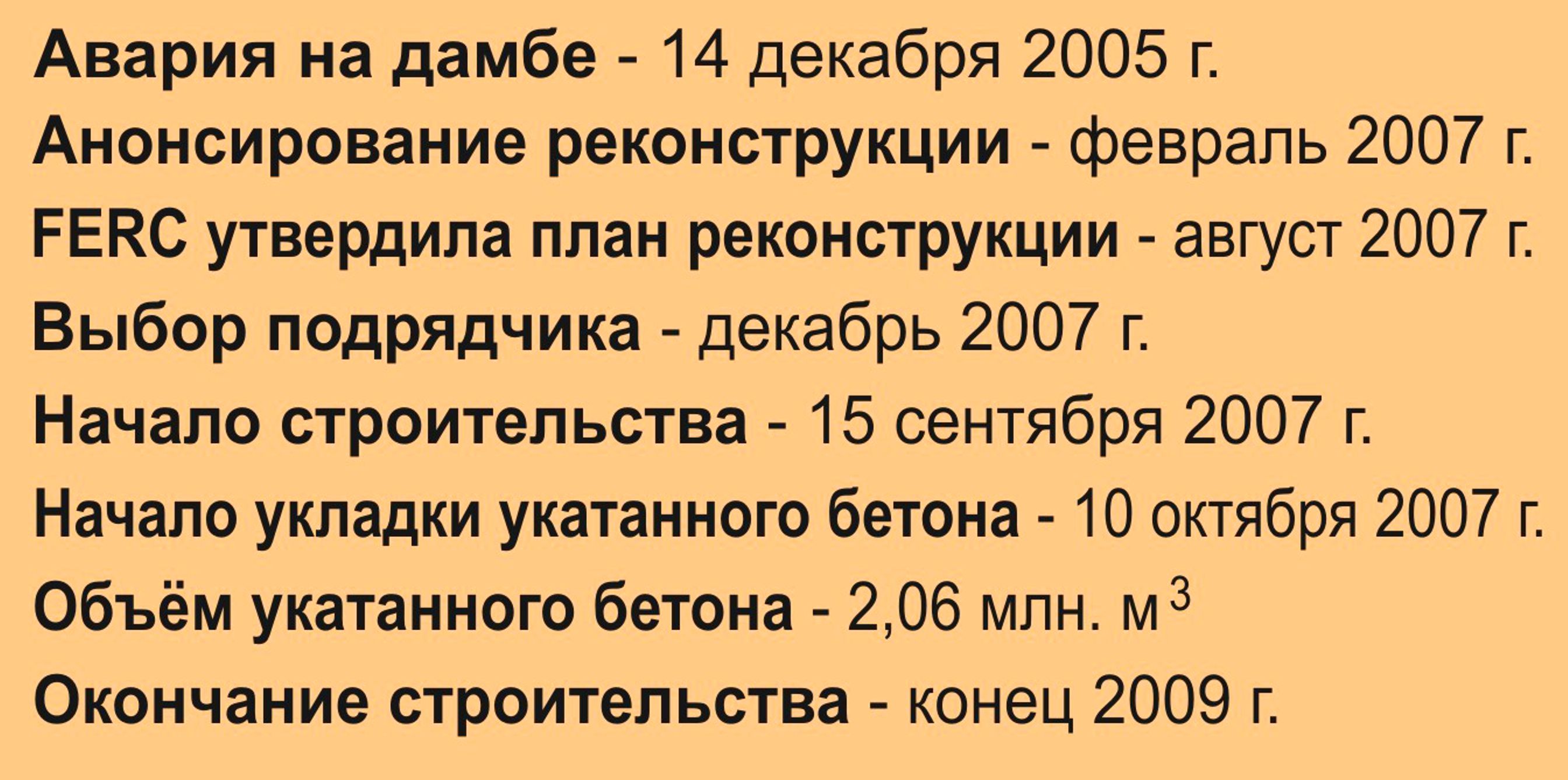

В настоящий момент на ГАЭС Том Сок (США, штат Миссури), где в декабре 2005 г. произошла катастрофическая авария, ведутся работы по реконструкции. Главный инженер проекта Пол С Риззо рассказал детали данного проекта восстановления ГАЭС.

АВАРИЯ 2005 ГОДА

В пять часов утра 14 декабря 2005 г. на северо-западном углу дамбы верхнего бассейна ГАЭС Том Сок, расположенной в местечке Рейнольдс (Reynolds), что в 160 км к югу от г. Сент-Луис (шт. Миссури), образовалась брешь шириной 213 м, приведшая к катастрофическому, неконтролируемому и очень быстрому опорожнению бассейна с выходом потока воды вниз по западному склону горы Проффит (Proffit Mountain) с изливом в восточный рукав реки Блэк-ривер (Black river).

Рисунок 1 — Общий вид разрушений

Рисунок 2 — Общий вид ГАЭС Том Сок и трассы потока опорожнения

Рисунок 3 — Вид разрушения дамбы старого верхнего бассейна ГАЭС Том Сок

Компания AmerenUE, владелец ГАЭС Том Сок, наняла компанию Paul C Rizzo Associates, Inc. для исследования катастрофы на электростанции мощностью 408 МВт, как часть из необходимых требований, выставленных Федеральной энергетической регуляционной комиссии (Federal Energy Regulatory Commission — FERC). Были поставлены следующие задачи:

– детальный судебный инженерно-технический отчёт для определения причин аварии. Анализ включал определение устойчивости сооружений, фильтрационного расхода, параметров образовавшегося прорана (для выяснения времени аварии и оценки хода её развития), подробный обзор действовавшей системы КИА, отложения наносов потока, детальная топографическая съёмка, бурение, отбор проб;

– концептуальный проект реконструкции, включающий проведение анализа различных вариантов восстановления, оценку стоимости строительства, календарный график строительства.

Основываясь на значительных проведённых исследованиях, компания Rizzo заключила, что отчасти причиной произошедшей аварии послужила нестандартность первоначальной конструкции, и проблемы с системой инструментального контроля. При этом отмечались следующие ключевые аспекты: нарушение устойчивости, слабое проектное решение, характеристика, комплектность и состояние систем измерения и контроля.

Восстановление существовавшей дамбы признано принципиально недопустимым в связи с допущенными в её проекте ошибками. Основанием для значительной части площади подошвы дамбы служили элювиальные породы.

В соответствии с вышесказанным и учитывая присутствие ряда других неупомянутых здесь факторов, было принято решение о необходимости полномасштабной реконструкции верхнего бассейна.

ИСТОРИЯ ПРОЕКТА

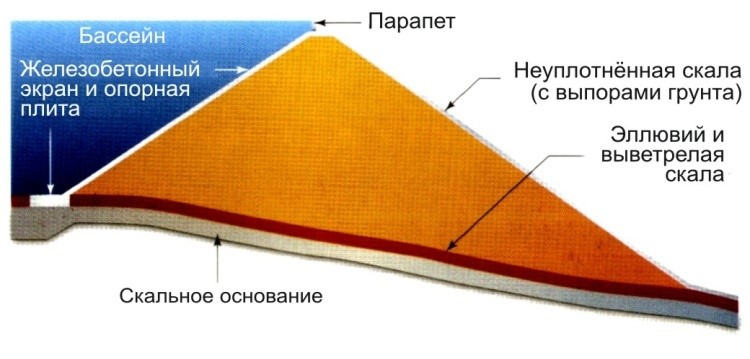

Строительство ГАЭС Том Сок было закончено в 1963 г. Верхний бассейн ГАЭС был возведён в виде дамбы из неуплотнённой каменной наброски, покрытой с напорной стороны железобетонным экраном.

Рисунок 4 — Первоначальная конструкция дамбы верхнего бассейна

Объём верхнего бассейна был получен удалением пика горы Проффит. Материал этой срезки — риолиты и элювиальные отложения — были использованы для тела каменно-набросной дамбы. После аварии, приведшей к образованию прорана, было обнаружено, что камень наброски был в значительной степени перемешен с элювием, с широким диапазонов фракций — от гравия до валунов размером до 1,5 м. Судебный отчёт, выполненный компанией Rizzo, доступен на сайте Федеральной энергетической регуляционной комиссии: www.ferc.gov.

ПОЧЕМУ ПЛОТИНА ИЗ УКАТАННОГО БЕТОНА?

В качестве естественно основания для новой дамбы выступали элювиальные грунты в сильно эродированном состоянии, интрузивные граниты и дайки выветрелого диорита. Выбор дамбы из укатанного бетона объясняется необходимостью обеспечения коэффициента устойчивости сооружения, соответствующего критериям FERC, при имеющемся скальном основании.

Рисунок 5 — Поперечное сечение по новой дамбе

Информация о геологическом строении основания, полученная из материалов первоначального старого проекта дамбы, а также в ходе дополнительного бурения для новой конструкции дамбы, показала повсеместное распространение трещин и неоднородности основания. Во многих местах эти трещины заполнены тугопластичной глиной. По этой причине Rizzo выполнило анализ устойчивости, предполагая наличие трещин по всей рассматриваемой глубине скального основания. Наименьшая величина коэффициента устойчивости имеет место при расположении трещин параллельно поверхности скального основания, что составляет 10° к горизонтали. Для всех других схем расположений трещин (как восходящих, так и нисходящих) коэффициент устойчивости выше.

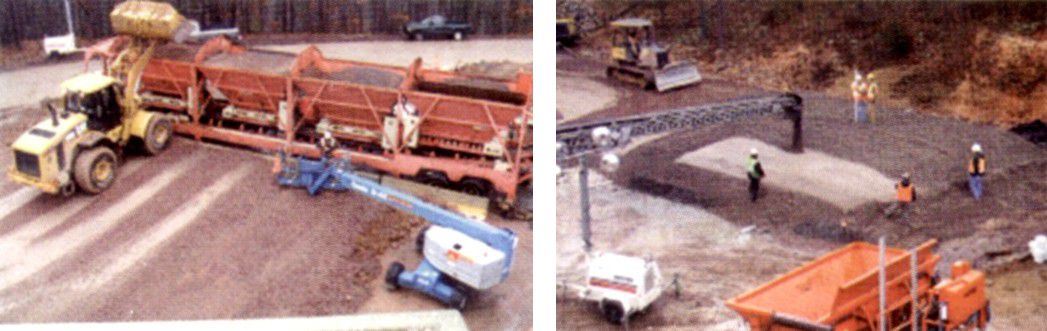

В ходе расчётов для заполненных глиной трещин были получены необходимые величины углов трения φ (при отсутствии сцепления). В результате был получен вывод, что симметричный профиль дамбы из укатанного бетона (с заложением обеих граней откосов, равным 0,6) при расположении её на основании, имеющим угол наклона до 10° к горизонтали, соответствует всем требованиям FERC по устойчивости даже в случае обнаружения трещин с заполнением глиной, характеризующейся малым углом внутреннего трения в пределах первых 6 м толщи основания. Новая дамба из укатанного бетона будет иметь симметричный профиль, во многих отношениях аналогичный профилю каменно-набросных плотин. Все эти особенности привели к необходимости тщательной подготовки основания дамбы (см. рисунки).

Рисунок 6 — Работы по подготовке основания

Рисунок 7 — Работы по подготовке основания

Рисунок 8 — Тестовая секция № 1, бункерный питатель (левее) и укладка в основание секции (правее)

В первоначальном проекте предполагалось возведение дамбы по типу гравитационной плотины из обычного вибрированного бетона с вертикальной напорной и крутой низовой гранями. Предварительное изучение показало значительное присутствие в существующей каменно-набросной плотине мелких песчаных и пылеватых частиц, что привело бы к необходимости дополнительных затрат на промывку будущего заполнителя, использования оборудования по дроблению и просеву, соблюдения требований по охране окружающей среды. Было заключено, что в качестве типа конструкции, удовлетворяющей требованиям устойчивости FERC с учётом имеющихся условий скального основания, позволяющей использовать тело удаляемой каменно-набросной плотины, и являющейся наиболее подходящим решением, может быть принята дамба из укатанного бетона.

В настоящий момент идёт строительство описанной дамбы верхнего бассейна (с 2006 по 2009 г.). К моменту завершения работ дамба станет крупнейшей по объёму дамбой из укатанного бетона в Северной Америке — 2,06 млн. м3.

КОНСТРУКЦИЯ ДАМБЫ

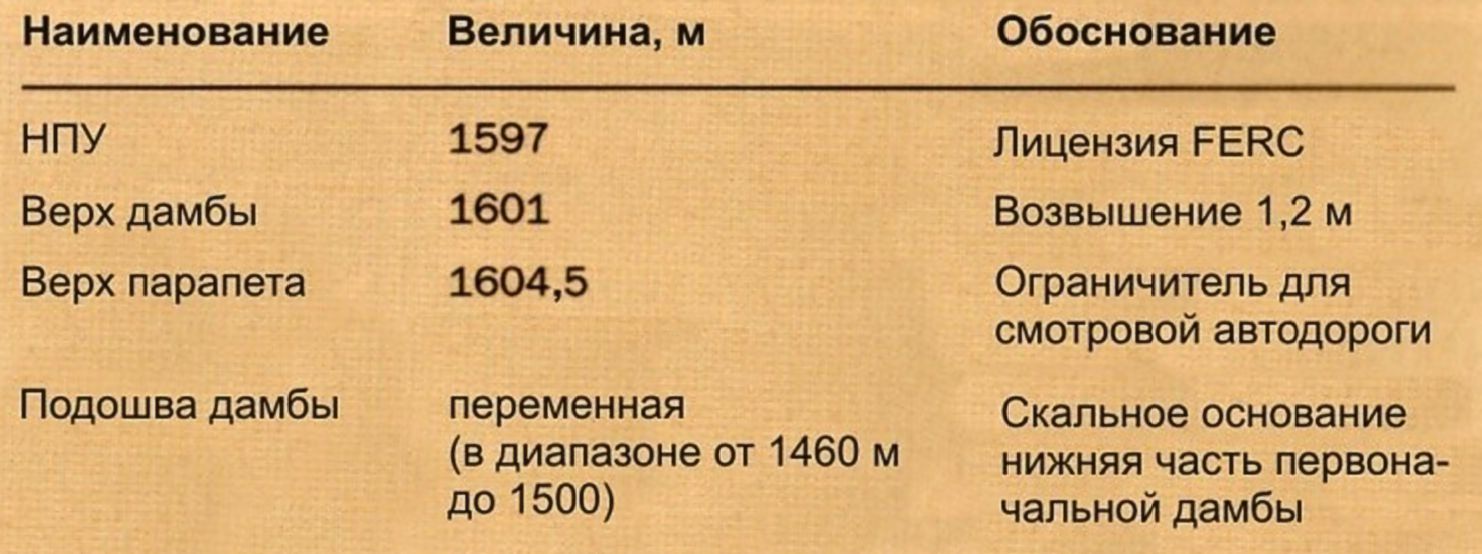

Новая дамба возводится вдоль той же трассы, что и первоначально существовавшая каменно-набросная плотина с железобетонным экраном, введённая в эксплуатацию в 1960 х гг. Максимальный расход паводка (PMF) определяется только объёмом дождевого стока в чашу верхнего бассейна. Гидрологические факторы влияют на две основные характеристики: возвышение гребня новой дамбы из укатанного бетона, включая надводную часть, и пропускная способность водослива.

Основной идеей проекта является реконструкция сооружений верхнего бассейна в таком виде, чтобы у ГАЭС Том Сок были обеспечены те же энергетические характеристики, что и ранее: сохранение первоначального полезного объёма и гидростатического напора на уровне величин, утверждённых в выданной в FERC для ГАЭС лицензии (см. рисунок).

Рисунок 9 — Таблица проектных отметок

СОСТАВ БЕТОНА

Симметричный профиль секции дамбы из-за возрастающей собственной массы, возможности обеспечения более равномерного распределения давления на основание, с учётом давления воды и наносов на верховую грань, рассматривается как наиболее оптимальный по условиям устойчивости и снижения уровней напряжения (в сравнении с типичным треугольным профилем плотины из обычного тяжёлого бетона). Для симметричного профиля дамбы исполнение последней из укатанного бетона не обязательно. Но, основываясь на типе плотин, обозначаемом типом «hardfill» — «твёрдо-насыпная», и успешном современном применении технологии укатанного бетона, Rizzo в итоге предложил проект дамбы, объединяющей симметричный профиль и укатанный бетон. Проектная величина прочности на сжатие — 10 МПа.

ПОДБОР СОСТАВА БЕТОННОЙ СМЕСИ

Состав смеси для приготовления укатанного бетона был разработан с учётом следующих факторов:

– использование грунтов существующей каменно-земляной дамбы для получения крупного и мелкого заполнителей бетона;

– использование золы-уноса, вырабатываемой на фабриках компании AmerenUE;

– предъявление достаточно низких требований по прочности бетона (что стало возможным благодаря принятому симметричному профилю дамбы).

Разработка состава смеси началась весной 2006 г. с фазы I — программы лабораторных исследований. Данная программа включала 16 составов смеси укатанного бетона, каждая из которых использовала грунты каменно-земляной плотины для приготовления заполнителей. Получение последних производится на располагаемой рядом со стройплощадкой установкой дробления камня. Также в большинстве составов используется зола-уноса класса F, доставляемая с отстойника фабрики Meramec компании AmerenUE. В ходе фазы I проводился тест ASR (Alkali Silica Reactivity — щёлоче-кварцевая реактивность) на потенциальную возможность набухания будущих заполнителей бетона. По результатам фазы I была утверждена возможность использования золы-уноса. Заполнитель сохранял способность к расширению не смотря на присутствие золы-уноса, которая несколько снижала его реактивность. Окончательный состав бетонной смеси включал 90 кг вяжущего (цемент и зола уноса) и 1600 кг заполнителя. Бетон, приготовленный из данной смеси, в возрасте 12 мес. будет иметь прочность на сжатие свыше 10 МПа при удельном весе не менее 2000 кг/м3.

Фаза II была проведена в ноябре 2006 г. Она включала в себя укладку на тестовой площадке пробного объёма укатанного бетона, приготовленного на основе подобранной смеси и уложенного с использованием строительного оборудования, предполагавшегося к использованию при возведении верхнего бассейна. После набора необходимого уровня прочности полноразмерный бетонный образец был подвергнут распиливанию для определения качества получившегося искусственного камня. Результаты оказались удовлетворительными, и состав бетонной смеси, подобранный в ходе фазы I, был утверждён окончательно.

Для подбора цемента, золы-уноса, выбора влажности компонентов и пр. был выполнен детальный проект состава бетонной смеси. Заполнитель получали дроблением камня из тела каменно-набросной дамбы. Одновременно подбирался вид золы-уноса и её содержание в смеси для снижения потенциальной реактивности заполнителей. Основываясь на предварительных результатах лабораторных исследований для укладки полномасштабного бетонного образца базовое содержание цемента и золы уноса на 100 % вяжущего было принято по 50 % каждого.

Перед началом основного строительства были возведены две полномасштабные тестовые секции объёмом по 1200 м3. Первая тестовая секция была возведена к декабрю 2006 г., вторая — к августу 2007 г. Строительство тестовых секций преследовало различные цели, связанные не только с подбором состава бетонной смеси, но и вопросами производства работ (дробление породы, устройство швов, выбор смеси для сопряжения слоёв укатанного бетона, облицовка верховой грани). Тестовые секции дали возможность получить ценный опыт, который помог уточнить состав бетона, оптимизировать проект дамбы и улучшить организацию строительства. Основываясь на полученных приемлемых результатах, в октябре 2007 г. началось основное строительство дамбы верхнего бассейна. Последовавшие позже тесты показали, что укатанный бетон соответствует проектным требованиям.

ТЕСТОВЫЕ СЕКЦИИ

Основным направлением изучения для тестовой секции № 1 стали вопросы состава бетонной смеси, а для тестовой секции № 2 — апробирование методов строительства, применяемых подрядной строительной организацией.

Тестовая секция № 1 (изучение состава бетона)

Основной задачей возведения тестовой секции № 1 было подтверждение возможности использования разработанного состава бетонной смеси в имеющихся условиях проекта. Другой задачей была демонстрация возможности добычи, обработки и подачи на смесительную установку золы-уноса фабрики Meramec. Помимо этих двух главных задач, возведение секции № 1 также преследовало цели, типичные для плотин из укатанного бетона: оценка качества строительных швов, облицовка верховой грани.

В начале декабря 2006 г. было уложено примерно 1200 м3 укатанного бетона с содержанием Ц+ЗУ 48+72=120 кг и 60+60=120 кг. Оба состава показали приемлемые свойства с превышением механических показателей над требуемыми в проекте. В итоге окончательным был принят состав вяжущих в виде 48+72=120 кг. Одна из граней секции № 1 была облицована бетонными бордюрами. Однако наличие в них трещин и вопросы со сложностями в графике поставки привели к переходу на опалубочную систему формирования граней дамбы.

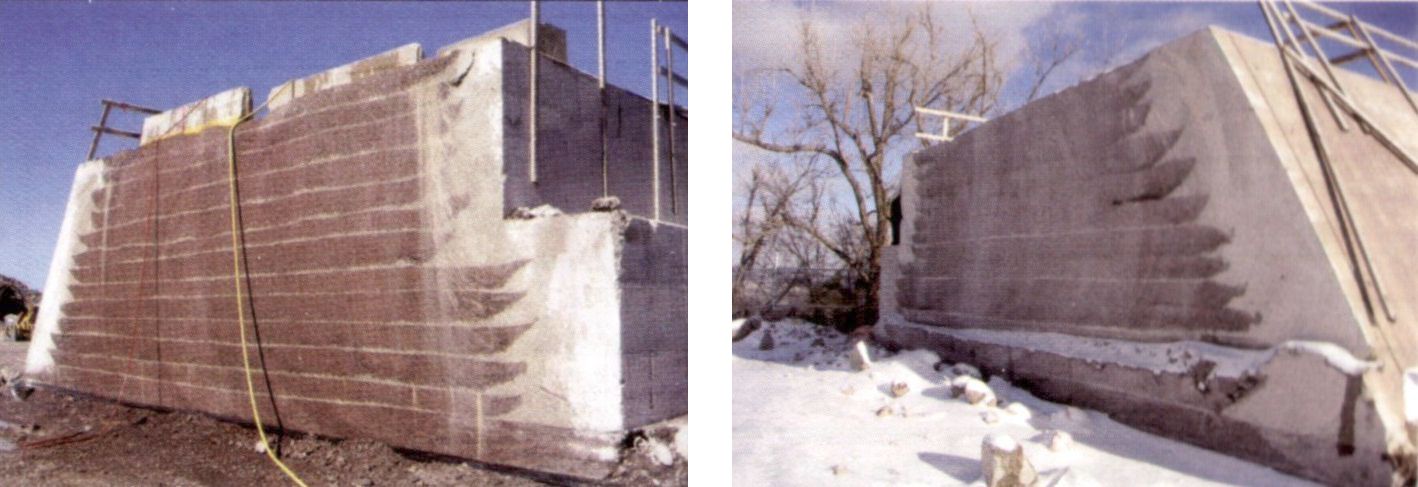

Тестовая секция № 2 (изучение аспектов производства работ)

Основной задачей тестовой возведения секции № 2 была демонстрация подрядной организацией всего цикла укладки укатанного бетона: производство составляющих бетонной смеси, их транспортирование, и собственно укладка с использованием соответствующих строительных машин и оборудования. Другой важной задачей стала возможность возведения напорной грани с использованием наклонной опалубки с глубоким проникновением в массив укатанного бетона. Как упомянуто выше, конструкция наружной обделки была изменена с варианта со сборными плитами на вариант обычного монолитного бетона. Начало укладки укатанного бетона в тело дамбы бассейна было в прямой зависимости от результатов возведения именно секции № 2.

Рисунок 10 — Бетонные работы в тестовой секции № 2 в пространстве между опалубкой верховой и низовой граней дамбы

Рисунок 11 — Разрезка тестовой секции (левее — слои укатанного бетона с сопрягающими слоями, правее — без)

Укладка тестовой секции верхнего бассейна началась в середине августа 2007 г. При этом содержание вяжущего в бетоне составляло 48+72=120 кг. Однако затем содержание золы-уноса было увеличено и содержание вяжущего составило 48+84=132 кг. Согласно плану производства работ возведение секции выполнялась из 12 слоёв укатанного бетона. При этом перестановка опалубки по высоте производилась только раз, что подтвердило правильность выбора строительной организацией применённой опалубочной системы.

В ходе укладки секции было рассмотрено два состава для сопряжения слоёв укатанного бетона: цементно-песчаный раствор, и специальная цементная смесь MSA. Применение обеих показало хороший уровень сцепления слоёв бетона. Наблюдения, сделанные в ходе работ, показали, что раствор более удобен в работе, чем смесь MSA. Однако качество швов, выполненных из последней, при визуальной оценке оказалось выше. В целом, разрезы выполненных секций показали, что бетонная смесь хорошо уплотнена, а сегрегация заполнителей очень незначительна. При отсутствии же сопрягающих слоёв явление сегрегации было выражено сильнее, но всё равно общее качество конструкции оставалось приемлемым. Сопряжение слоёв укатанного бетона с вибрированным бетоном граней дамбы было признано хорошим. Основываясь на всех этих результатах, в начале октября 2007 г. было получено разрешение на начало работ по дамбе бассейна.

СОДЕРЖАНИЕ ЦЕМЕНТА, ЗАПОЛНИТЕЛЕЙ И ЗОЛЫ-УНОСА

Заполнитель для первоначальных лабораторных работ был получен посредством механического дробления, включавшего прохождение исходного материала через основную дробилку, и конусную дробилку. На рисунке представлен вид исходного материала — камня — до дробления. На дробильной установке заполнитель делился на две фракции (диаметром от полутора дюймов до полудюйма, и диаметром менее полудюйма) и производился дополнительный просев, необходимый лаборатории для получения требуемого грансостава. На следующем рисунке даны виды крупным планом двух фракций заполнителя, получаемых при дроблении.

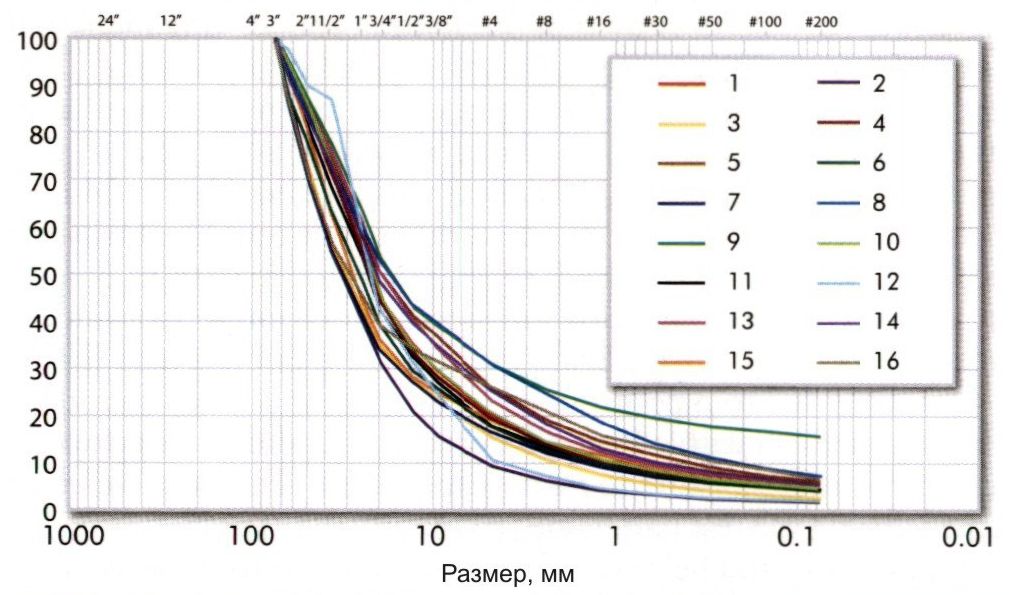

Рисунок 12 — Кривые грансоставов камня перед дроблением

Рисунок 13 — Крупный и мелкий заполнители, полученные при дроблении камня

Первоначально получение камня для строительства дамбы подразумевалось с пользованием установки дробления, применяющей двухэтапное дробление. Однако после дробления, выполненного в ходе строительства тестовой секции № 1, стало ясно, что для получения требуемого грансостава необходимо применения трёхэтапного дробления. В связи с этим была смонтирована трёхэтапная дробильная установка.

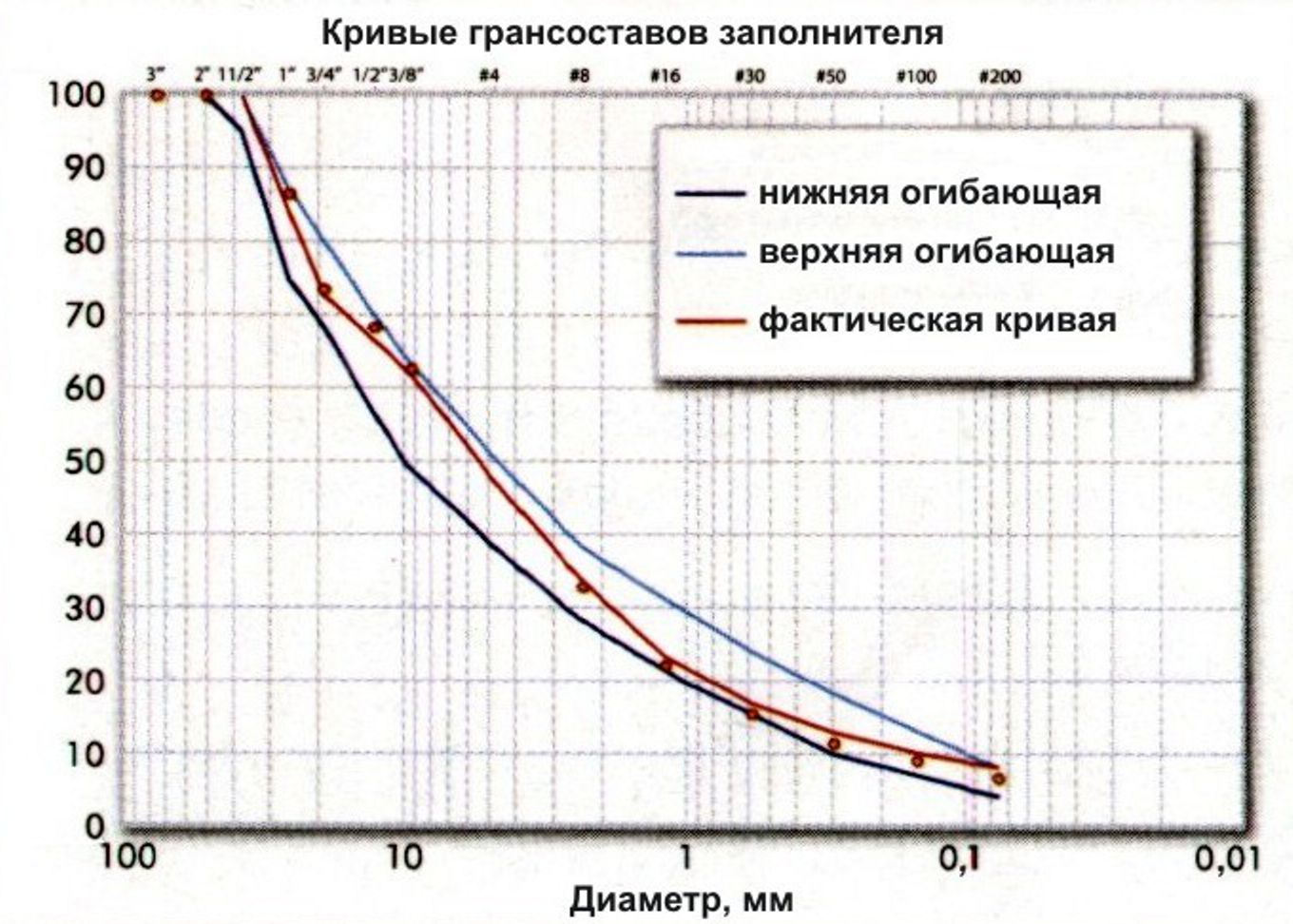

Часто можно видеть, что в других проектах с бетонными смесями, схожими со смесью на ГАЭС Том Сок, получение необходимого грансостава достигается использованием двух фракций заполнителя — от 11/2'' до 3/4'' и менее 3/4''. Поэтому, базируясь на удовлетворительных результатах, полученных на тестовой секции № 1, был принят двухфракционный состав заполнителя. Характерная кривая грансостава для тестовой секции № 1 представлена на рисунке.

Рисунок 14 — Типичная кривая грансостава материала

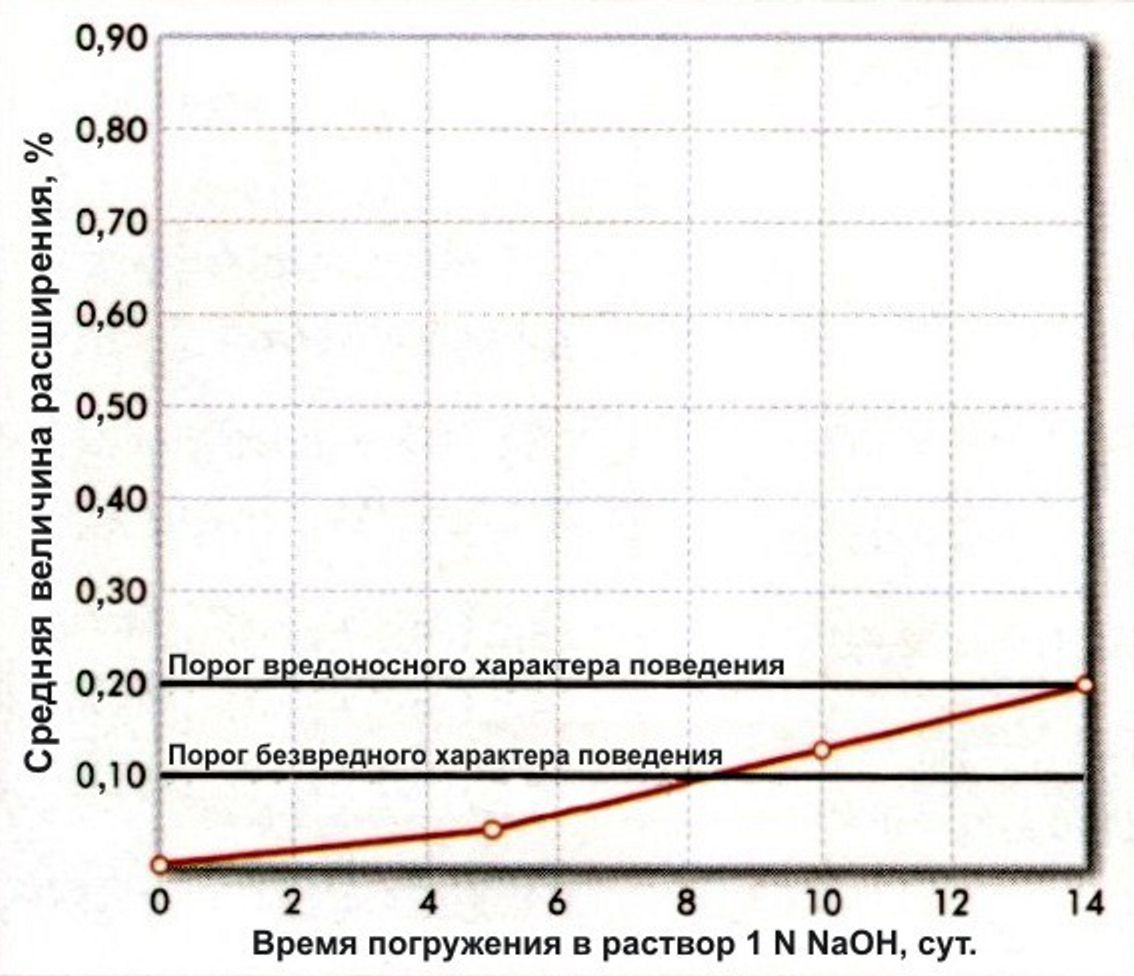

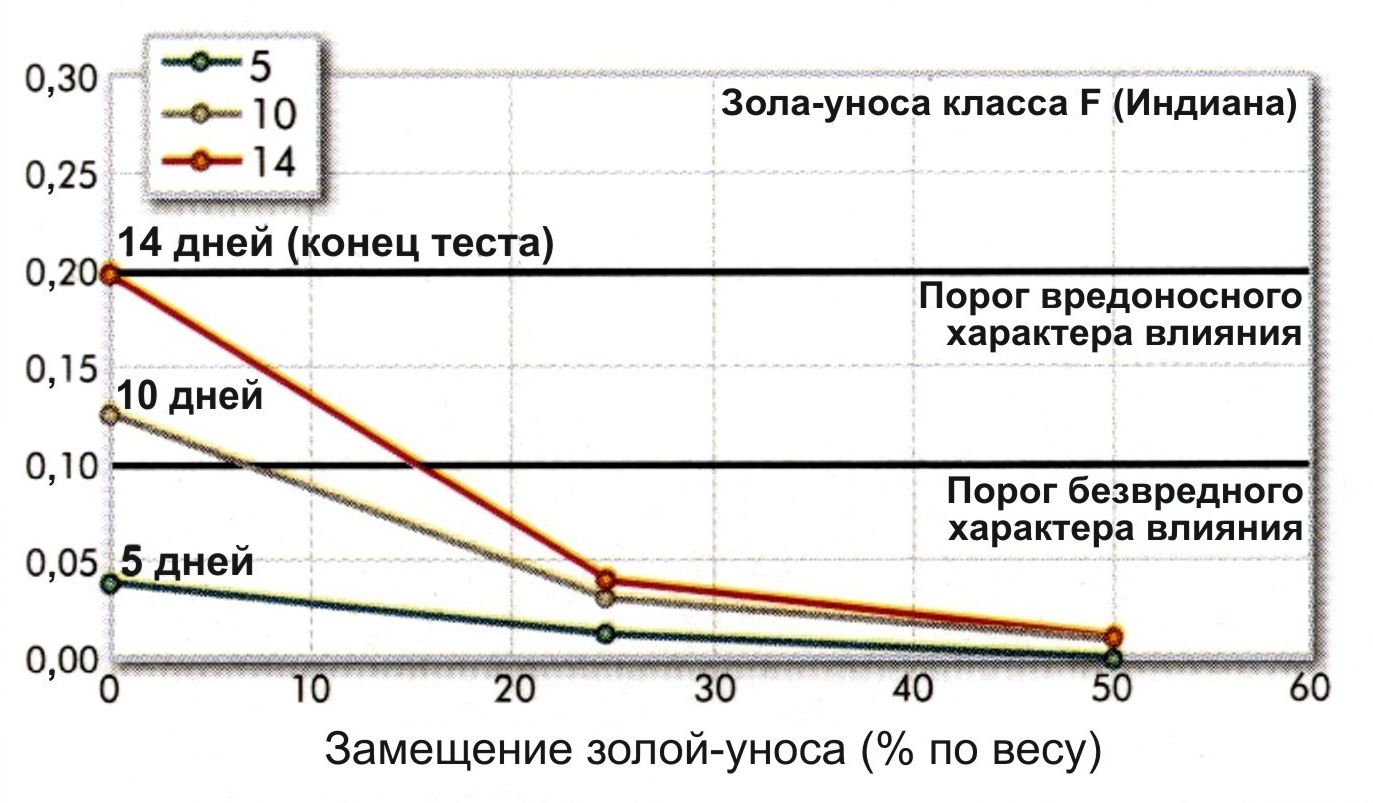

Несмотря на наличие в теле существовавшей дамбы мелкого заполнителя, риолит сохранял потенциальную щёлоче-кварцевую реактивность (Alkali Silica Reactivity). Для подтверждения этого была выполнена серия тестов с образцами раствора. На рисунке показаны результаты тестов ASTM C1260 c демонстрацией возможного вреда, наносимого риолитом.

Рисунок 15 — Тест на расширение (ASTM C1260) для риолитов местности Том Сок

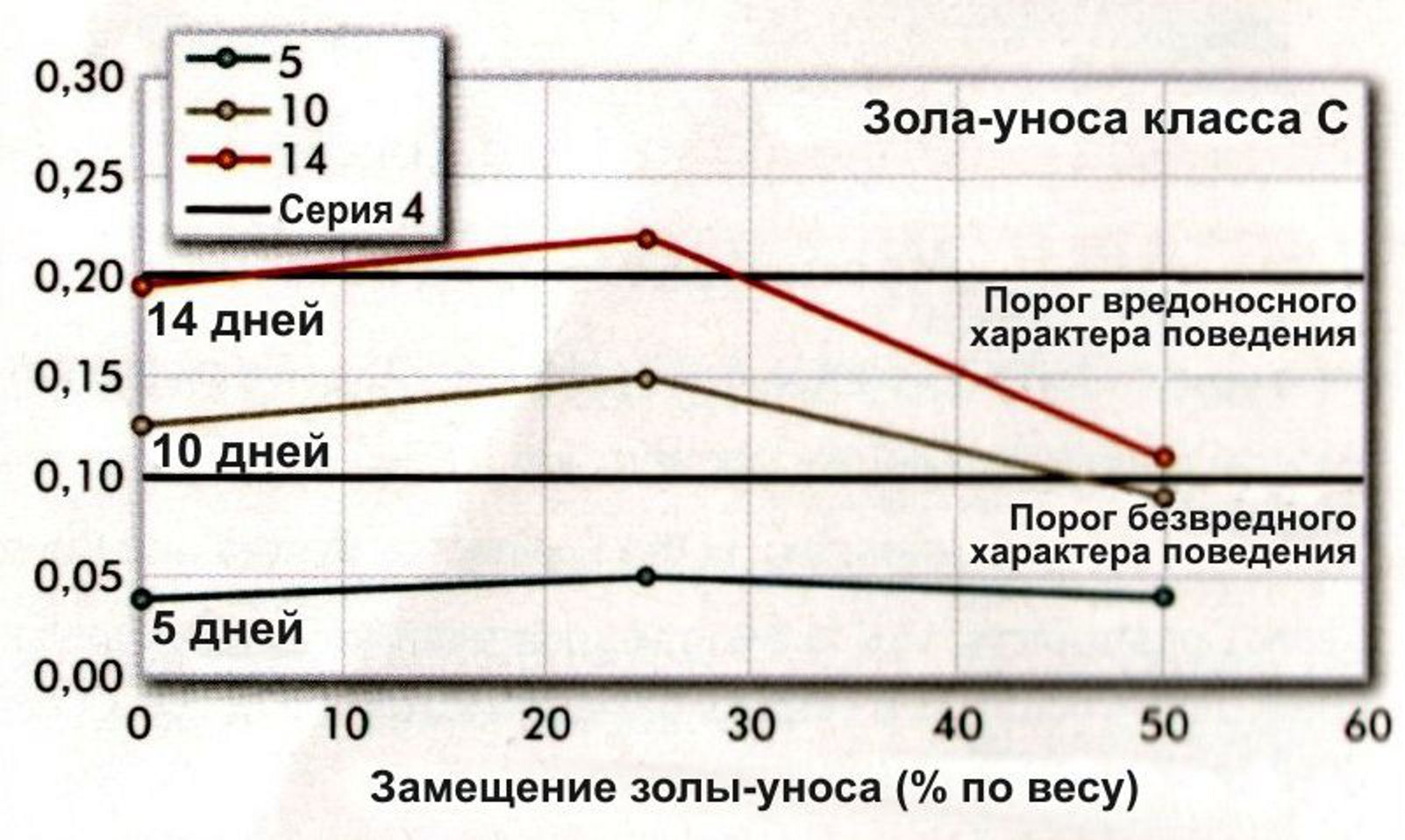

Программа включала тесты с золой-уноса класса C и класса F. На рисунке показано, что зола-уноса класса C недостаточно эффективно снижает влияние реактивности, обеспечивая лишь минимальный положительный эффект. В противоположность классу C, класс F золы-уноса (следующий рисунок) снижает влияние реактивности весьма эффективно. 25 % золы обеспечивает практически полное подавление расширения заполнителя.

Рисунок 16 — Расширение раствора в зависимости от содержания золы-уноса класса C

Рисунок 17 — Расширение раствора в зависимости от содержания золы-уноса класса F

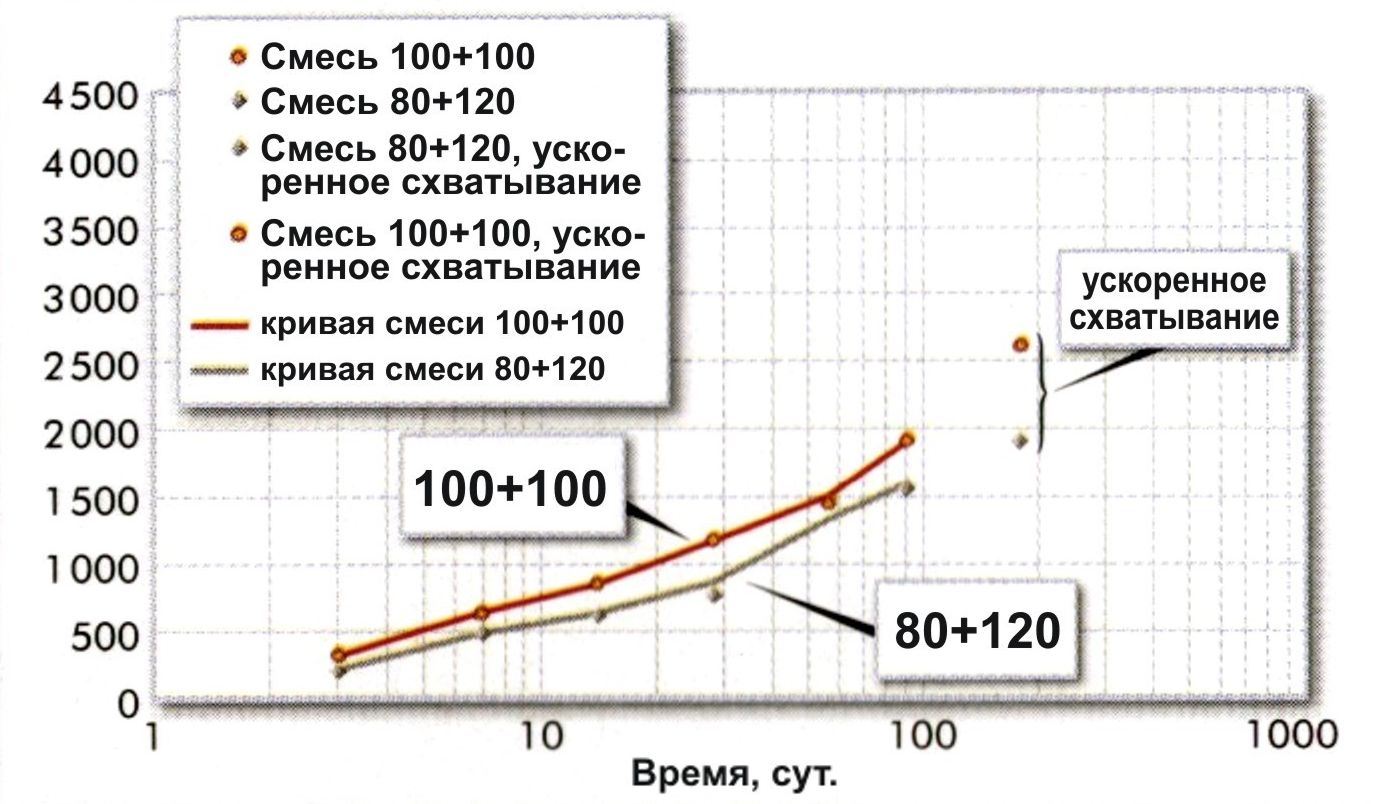

Рисунок 18 — Сжимающие напряжения в зависимости от вида смеси (100+100 или 80+120)

Принадлежащая компании Meramec ТЭС, работающая на угле и вырабатывающая золу-уноса, располагается на расстоянии 90 км от ГАЭС Том Сок. Несколько лет назад ТЭС вырабатывала золу-уноса класса F, которая намывалась в пруд-отстойник рядом со станцией. Компания Rizzo, имела опыт применения близкой по свойствам золы-уноса в проекте плотины из укатанного бетона — Saluda Dam Remediation Project (г. Колумбия, шт. Южная Каролина), который показал возможность использования золы-уноса из прудов-отстойников тепловых электростанций. Полевые исследования показали, что качество золы-уноса удовлетворяет как требованиям проекта, так и требованиям ASTM C 618. Последовавшие затем лабораторные исследования смесей на основе этой золы под-твердили получаемые физические и химические свойства и возможность использования для бетонных смесей дамбы верхнего бассейна ГАЭС.

При возведении тестовой секции № 1 был опробован в реальном масштабе цикл добычи и транспортировки золы-уноса фабрики Meramec. Поначалу в технологический процесс получения золы-уноса предполагалось включение гидравлического классифицирования и сепарирования для отсева крупных примесей и получения золы высокого качества. После обработки зола осаждалась в специальной запруде с последующей выемкой и отстаиванием на сухой площадке. Однако была встречена проблема, связанная с увеличенным против предполагавшегося временем освобождения золы-уноса от воды. Первоначально предполагалось, что через 24 ч уровень воды будет располагаться на отметке, позволяющей лёгкую выемку продренированной золы. Поэтому было рекомендовано увеличение поверхности золы для ускорения сушки, а также распашка данной поверхности. Все это послужило важным уроком для выработки общих подходов правильной подготовки сырья для бетона. Несмотря на возросшие затраты, использование золы-уноса фабрики Meramec показало возможность использования подобной технологии в проектах будущего.

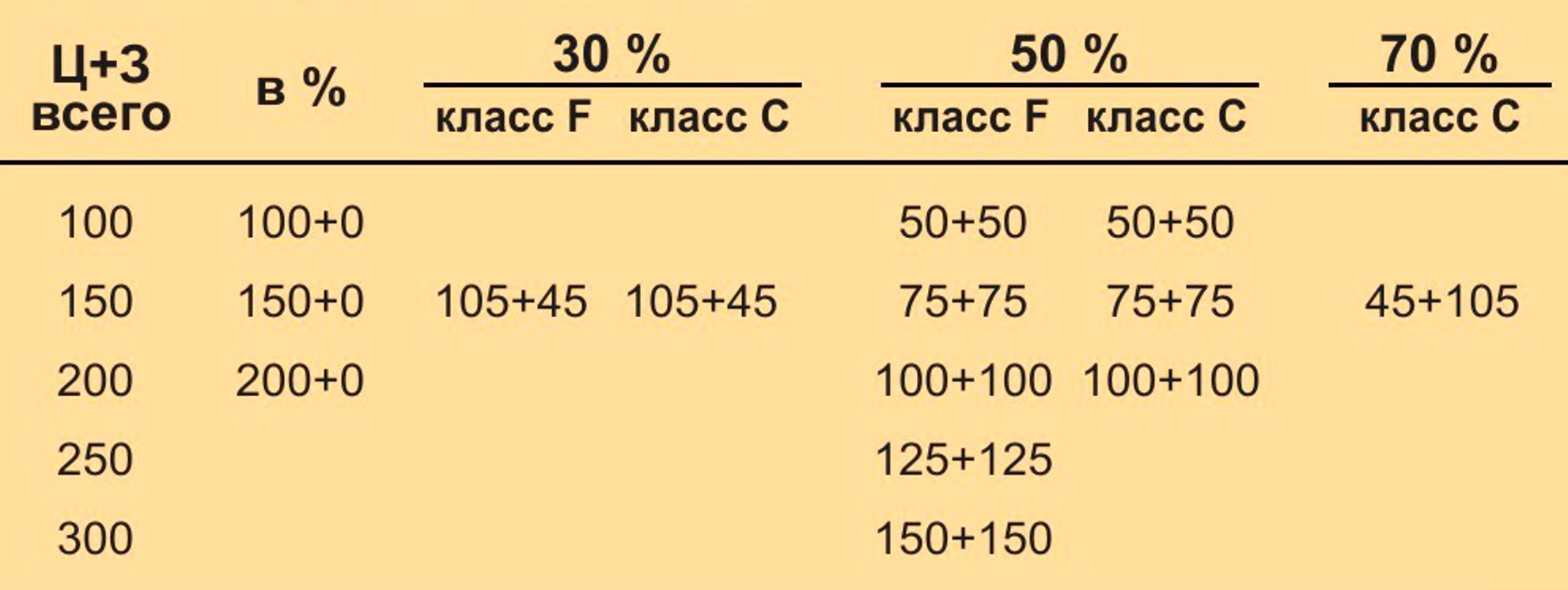

СМЕСИ УКАТАННОГО БЕТОНА

Первоначальный перечень смесей, разработанных в 2006 г., представлен на рисунке. В перечень вошли смеси с различным содержанием цемента и золы-уноса. Также было исследованы различные величины содержания воды с окончательным принятием 120 кг/м3. Параметр Вебе, характеризующий жёсткость смесей, был принят равным 30 с. Основываясь на результатах компрессионных исследований и учитывая, что при содержании золы-уноса 50 % содержание вяжущего было принято равным 120 кг/м3. Таким образом предварительный состав смеси выглядел следующим образом: Ц+ЗУ+В = 60+60+120 кг/м3.

Рисунок 19 — Ключевые даты

В августе 2006 г. были добавлены три дополнительные смеси с одинаковым содержанием цемента 120 кг/м3, но различным соотношением Ц/З. Назначением данных смесей была оценка применимости золы-уноса класса F с учётом реального расстояния доставки золы от фабрики Meramec. Смеси данного набора имели следующие характерные пропорции составляющих вяжущего Ц+ЗУ: 48+72=120 кг, 54+66=120 кг и 60+60=120 кг. Нарастание прочности по времени для всех смесей с золой-уноса соответствовало требованиям проекта.

Рисунок 20 — Смеси

Рисунок 21 — Список основных участников

Рисунок 22 — Перечень литературы